Сергей и Евгений учились в университете в Москве, а в свободное время играли на балалайках в фольклорных ансамблях.

Найти хорошие инструменты удавалось с трудом. Тогда друзья впервые задумались о собственном производстве.

Восемь лет молодые люди учились ремеслу, совмещая хобби с работами в других сферах. Свой цех запустили в 2015 году в Ульяновске. Город идеально подходил для производства музыкальных инструментов: развитая промышленная инфраструктура, недорогая аренда помещения, небольшое расстояние от Москвы. Плюс Сергей был родом из Ульяновска, в детстве он с родителями переехал в Подмосковье.

Сегодня мануфактура приносит 300 тысяч рублей в месяц.

Почему балалайки

Интерес к музыке и балалайкам Сергею и Евгению еще в подростковом возрасте привили бабушки и дедушки. В студенчестве друзья начали играть в музыкальных группах и столкнулись с тем, что найти подходящий инструмент сложно.

Крупные производства развалились еще в 90-е. Мелкие мастерские занимались в основном академическими балалайками — такие используют ученики музыкальных школ или профессионалы.

Сергею и Евгению они не подходили. Нужен был традиционный инструмент, на котором можно играть не только академическую музыку, но и аутентичную. Такая балалайка даже сделана по-другому: например, вместо нейлоновых струн у нее металлические. Игра на ней даже не требует знаний нотной грамоты — с академической такое не пройдет.

Знакомые музыканты-любители покупали традиционные балалайки на барахолках, по объявлениям в газетах или у деревенских стариков. Евгений и Сергей видели, что спрос есть, а предложений мало. Значит, можно открывать собственный цех.

На обучение ремеслу ушло восемь лет

Знаний и денег для запуска своей мануфактуры у наших героев не было. После окончания университета Сергей устроился в банк, а Евгений открыл студию сайтов и принимал заказы компаний.

Несмотря на занятость, молодые люди не забрасывали увлечение балалайками. С 2006 года вместо обычных отпусков они стали выезжать в этнографические экспедиции по России. Так побывали в селах и деревнях Ульяновской, Самарской, Ростовской, Вологодской, Тульской, Липецкой и Московской областей.

Сергей и Евгений спрашивали у местных жителей о деталях производства русских народных инструментов и записывали фольклорную музыку. Параллельно разобрали и изучили 20 балалаек: сделали замеры деталей, рассмотрели конструкцию и обработку инструмента.

Когда оставалось время, шли в городские библиотеки: штудировали каталоги музыкальных производств прошлого века и журналы об изготовлении музыкальных инструментов.

К осени 2013 Сергей и Евгений накопили опыт и деньги — 2 миллиона рублей — на запуск своего дела. Стартовать решили параллельно с основной работой.

Старт на чужих мощностях

Для мануфактуры использовали ИП, на котором уже была зарегистрирована студия Евгения. Просто добавили коды ОКВЭД, связанные с производством музыкальных инструментов.

Решили запускаться под своим брендом, но использовать при работе мощности стороннего музыкального производства — так для начала было проще. Предприниматели нашли подрядчика из Санкт-Петербурга, который занимался изготовлением разных щипковых инструментов — гитар и народных инструментов. Договорились о том, что производство сделает для них народные музыкальные инструменты под заказ в виде полуфабрикатов — под последующую доводку.

Предпринимателям оставалось из полуфабрикатов сделать уже готовый продукт — установить на инструментах колковую механику, отрегулировать посадку струн и закрыть поверхность дерева лаком. Такой формат друзьям казался идеальным для начала работы. Можно и в производстве поучаствовать, и освободить себя от части трудных процессов, например закупки пиломатериалов, аренды большого цеха, набора специалистов в команду.

Первое время Евгений и Сергей справлялись вдвоем и работали из дома. Одно время даже снимали маленькое помещение в 10 м² за 12 тысяч рублей на Цветном бульваре для складирования продукции.

В начале 2014 года их знакомый Александр предложил бесплатно отдать под мастерскую одну из комнат в квартире в Ульяновске, которую он снимал. Ему понравилась идея с производством народных инструментов — он включился в работу и стал третьим партнером в проекте. Так производство разделилось на два города.

Творческие эксперименты

Несмотря на то что предприниматели были задействованы в производстве лишь частично, им приходилось многому учиться, чтобы выполнять свою небольшую часть работы качественно. Не обошлось без творческих экспериментов.

Например, долго мучались с нанесением логотипа на дерево. Сначала решили использовать технологию термотрансферного переноса — она используется в сувенирной индустрии. Краска наносится на поверхность с листа бумаги металлическим прессом, который нагревают до 200 градусов.

Молодые люди купили на «Авито» специальный станок для нанесения такой печати за 15 тысяч рублей. Краска по такой технологии отлично наносилась на футболки, рюкзаки и кружки, но на дерево ложиться не хотела — прилипала, плавилась и трескалась.

В поисках ответа на вопрос «Что же делать?» предприниматели пошли на интернет-форумы. Выяснили, что для переноса на дерево нужна особая бумага. Нашли мастера, который варил такую бумагу у себя в гараже в Липецке. Но даже с ней ничего не вышло. Оказалось, что требуется специальный силикон для прокладки между нагревательным элементом и бумагой. Тогда нашли силикон, но и он не помог.

После месяца неудачных попыток предприниматели приложили к дереву кусок простой бумаги с напечатанным на обычном принтере рисунком. Его прижали нагретым прессом. К общему удивлению, логотип получился. Такой способ друзья использовали еще несколько лет, пока не нашли специальный станок для печати рисунков на любых поверхностях.

Долгое время возились с лакировкой балалаек. Для решения проблемы обратились к знакомому владельцу небольшого бара. У него в хозяйстве был краскопульт — аппарат, который распылял красящее вещество на любую поверхность. Вечером предприниматели принесли балалайку в бар. До пяти утра компаньоны смешивали лак на барной стойке и распыляли краску.

Покрасить балалайку нормально так и не получилось — лак не держался. Молодые люди поняли, что для лакокрасочных работ нельзя использовать бытовые лаки со строительного рынка и тем более не стоит применять в работе бытовые приборы для нанесения лака. После этого нашли поставщиков промышленной продукции для отделочных работ и красили балалайки уже с помощью специализированных инструментов и лаков.

Сотрудничество со сторонним производством не стало удачным стартом для проекта. Балалайки от подрядчика из Санкт-Петербурга имели устаревшую конструктивную базу. Предприниматели тратили много сил, чтобы доработать их до нужного уровня, при этом никакой финансовой отдачи они от этого не получали. Получалось только выходить в ноль.

Производство постоянно срывало сроки. Иногда приходилось ждать полуфабрикаты инструментов по три месяца вместо заявленного подрядчиком одного. В большинстве случаев предприниматели не успевали в срок доработать инструменты и отдать заказчику. Приходилось платить неустойки.

В начале 2015 года предприниматели решили разорвать сотрудничество со сторонним производством и начать делать инструменты самостоятельно.

Качественного дерева в России мало

Москва для производства музыкальных инструментов не подходила: слишком дорогая арендная плата, нет необходимой промышленной инфраструктуры. Предприниматели решили базироваться в Ульяновске.

Весной 2015 года герои нашли подходящее помещение. Через знакомого арендовали офис в центре Ульяновска за 20 тысяч рублей в месяц. Это был мансардный третий этаж старинного дома, превращенного в бизнес-центр. По соседству оказался ремонт мобильных телефонов, юридические компании и магазин рыболовных принадлежностей.

На покупку стройматериалов для ремонта потратили 50 тысяч рублей — большая часть денег ушла на новую электрическую проводку. Сам ремонт делали своими руками. К июню переехали.

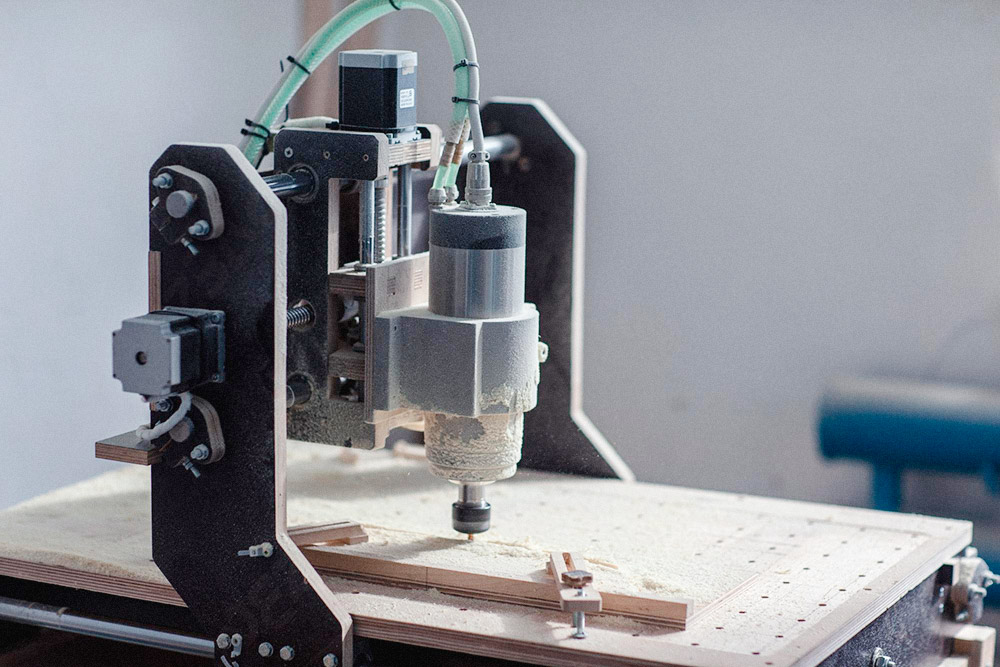

Оборудование купили у небольших компаний и частных владельцев на «Авито». Производство балалаек требует изготовления разных по размеру и целям деталей, поэтому понадобилось несколько деревообрабатывающих станков: круглопильный, шлифовально-калибровальный, фуговально-рейсмусовый, ленточнопильный и фрезерный. Еще приобрели ручные инструменты для деревообработки и оснастку для лакокрасочных работ.

На все оборудование потратили 600 тысяч рублей.

Параллельно искали поставщиков сырья и комплектующих. Струны, лады и механические детали купили быстро — через знакомых в Пензе и Белоруссии. А вот найти качественную древесину в России оказалось сложно.

Крупные производители выставляли высокий ценник. Куб березы стоил от 40 тысяч рублей, клена — от 55 тысяч, груши — от 170 тысяч, ореха — вовсе от 300 тысяч. На один инструмент тратится несколько пород в разных пропорциях, поэтому древесину нужно было покупать разную.

Тогда наши герои договорились с небольшой фирмами из Ставрополя и Казани — там пообещали качественное сырье по ценам ниже рыночных. Когда дерево приехало, оказалось, что оно не соответствует стандартам пиломатериалов. Поставщик ориентировался на стандартный запрос среднего столярного цеха. В итоге в заказе оказалось много досок с природными пороками. Они выглядят эффектно на декоративной продукции вроде дизайнерской мебели, но для музыкальных инструментов не годятся. Такую древесину молодые люди покупать не стали.

Предприниматели решили найти разных поставщиков под разные сорта древесины. Обратились к знакомым с местных мебельных производств и частникам с «Авито». Их цены оказались ниже, чем у крупных поставщиков, а качество — лучше. На 200 тысяч рублей Сергей, Евгений и Александр закупили разные древесные породы.

Лицензии для запуска производства балалаек не нужны. Важно только придерживаться правил приемки, контроля, маркировки и транспортирования древесных пород и не нарушать правил их хранения и сушки. Все это указано в гостах по работе с пиломатериалами.

Открытие цеха в июне 2015 года — 2 000 000 Р

| Оборудование | 600 000 Р |

| Фонд оплаты труда (отложили себе и будущим работникам) | 511 000 Р |

| Сырье и комплектующие | 400 000 Р |

| Аренда с коммуналкой за год | 300 000 Р |

| Ремонт помещения | 150 000 Р |

| Реклама в социальных сетях | 39 000 Р |

Первые клиенты и балалайки на Эльбрусе

Запустив производство, компаньоны задумались о привлечении клиентов.

Для начала договорились проводить балалаечные вечера в баре «Укулелешная» на Покровке в Москве. За аренду помещения друзья не платили, но было одно условие: посетители должны воспользоваться баром заведения.

Евгений и Сергей исполняли традиционную музыку на своих балалайках и учили играть желающих. На музыкальный вечер приходило 8—10 человек. Плата за вход была символической — 300—500 рублей с посетителя. Ее наши герои делили между собой.

Одновременно с музыкальными вечерами вели группу во Вконтакте. Выкладывали в ней информацию о продукции, видео с концертов фольклорных групп и рассказывали о деятельности мануфактуры.

Отдельной рубрикой предприниматели публиковали фото себя и балалаек в нестандартных для инструментов местах. Например, путешествовали с ними по берегу Северного Ледовитого океана или восходили на Эльбрус.

Такое нестандартное продвижение сработало, и стали приходить первые клиенты. В основном это были 20—30-летние любители музыки.

В это время предприниматели продавали остатки от сотрудничества со сторонним производством. Получалось по 30—40 доработанных инструментов в месяц. Плюс производили свои инструменты — примерно по четыре штуки в месяц.

Первые заказы отбивали только затраты на сырье, комплектующие, аренду помещения и рекламу. Раз в полтора—два месяца у предпринимателей получалось выкроить из прибыли на личные нужды 50—60 тысяч рублей. Героям помогало то, что параллельно они еще были задействованы на основных работах либо подумали о личных накоплениях заранее.

Параллельно с освоением российского рынка решили выходить на международный.

Международная выставка

В апреле 2015 года основатели мануфактуры подумали, что могут найти клиентов не только в России, но и за границей. У них была гипотеза: качественных русских балалаек на мировом рынке мало. Чтобы подтвердить ее, отправились на одно из крупнейших международных событий для всей музыкальной индустрии — международную выставку Musikmesse Frankfurt во Франкфурт-на-Майне. На мероприятии ежегодно собираются музыкальные производства и коллективы из разных стран.

Участие обошлось в 3000 евро. На эти деньги установили стенд на 4 м² с продукцией своего цеха, оплатили проживание в отеле и транспорт.

На выставке предприниматели подтвердили свои догадки. Главными производителями русских народных инструментов считаются Румыния, Китай, Португалия и Пакистан. Они контролируют 80 процентов мирового рынка, а российские производители — оставшиеся 20.

Заграничные производители не придерживаются старинных технологий — от балалайки остается только форма и название. Часто они вообще не дают звука и задуманы как сувениры. Либо от них исходит звук другого музыкального инструмента, например гитары.

Стенд ульяновских предпринимателей привлек иностранных дилеров. До этого они не видели такого разнообразия балалаек. После участия в Musikmesse Frankfurt появились первые заказы на оптовые поставки от клиентов из США, Франции, Канады и Германии.

Участие в выставке окупилось. Появились первые иностранные клиенты. Число самостоятельно выпускаемых мануфактурой инструментов в месяц увеличилось с 4 до 30.

Проблема кадров и неожиданный кризис

Чтобы расширяться, предстояло найти мастеров.

Несмотря на то что в Ульяновске развита деревообрабатывающая и мебельная промышленность, большинство предприятий используют не древесину в чистом виде, а модифицированное сырье — МДФ, ДСП и фанеру. Поэтому люди, умеющие работать с массивом дерева, в городе встречаются редко. К тому же мебельные мастера и частные столяры часто допускают погрешности. Если при производстве столов и шкафов единичные царапины и вмятины не всегда видны, то у балалаек это скажется на звуке.

Из 20—30 соискателей Евгений, Сергей и Александр отбирали только двоих на двухмесячную оплачиваемую стажировку. После испытательного срока на производстве в лучшем случае оставался один специалист — остальным не хватало внимательности и аккуратности. На производстве приходится иметь дело с большим количеством мелких деталей — от их правильной установки зависит звучание инструмента.

Как выяснилось, легче взять в команду неподготовленного человека и научить его ремеслу с нуля, чем переучивать уже опытного специалиста. Люди без опыта способны на эксперименты, внимательно слушают и быстро учатся.

В результате к началу 2016 года в команде появилось еще четыре мастера цеха.

В это же время предприниматели решили добавить к ассортименту академические балалайки, так как на них был высокий спрос. Клиенты постоянно обращались с просьбами изготовить им такую балалайку для музыкальной школы. Как только они появились в ассортименте, пришли оптовые заказы от музыкальных школ. Казалось, что дела идут на лад.

Но неожиданно сотрудничество расторгнул ключевой подрядчик, который производил важные детали для инструментов — клепки, или ручки грифа. Объемы производства у мануфактуры росли, и подрядчику стало сложно изготавливать детали в большем объеме качественно.

В компании произошла цепочка кассовых разрывов. Целый квартал мануфактура искала нового поставщика и практически ничего не выпускала. При этом затраты шли постоянно: аренда, зарплата, коммуналка, материалы.

Потеря подрядчика вскрыла основную проблему производства. На старте проекта молодые люди выставили низкую цену на свою продукцию. Средняя розничная цена за балалайку была 8500 рублей, оптовая — 5800 рублей. При этом средняя себестоимость инструментов составляла 3000—5000. Чтобы выйти в плюс, надо было продавать инструменты в большем количестве либо повышать цену за единицу товара.

Ежемесячная прибыль с производства перекрывала только часть затрат. Остальные закрывал Евгений с денег, которые приносила его студия по созданию сайтов. К тому моменту Сергей и Александр уже ушли с основной работы и занимались только балалайками.

Осенью 2016 года дела ухудшились совсем. Закончились летние ярмарки и фестивали, на которых предприниматели реализовывали большую часть своей продукции. У мануфактуры пошли просрочки по платежам.

Молодые люди обратились за кредитом в банк и на вырученный миллион закупили недостающие детали у нового поставщика. Следом повысили цены на продукцию на 5—10 процентов.

К весне 2017 года удалось выйти из кризиса. Объемы производства выросли до 70—80 инструментов в месяц, а чистая прибыль — до 100 тысяч рублей.

Предприниматели поняли, что пора переезжать в более просторный цех. Летом нашелся вариант на 300 м² за 60 тысяч рублей в месяц. Помещение находилось на старой швейной фабрике — в стенах и полу зияли дыры.

За лето команда сделала там ремонт. На материалы, восстановление пола, покраску стен, проведение коммуникаций и электричества потратили 350 тысяч рублей.

Как производят балалайки

Пространство разделили на рабочие сектора: станочный, сборочный, шлифовальный, красильный и настроечный. У каждого мастера есть свое рабочее место с верстаком или станком.

Музыкальные инструменты изготавливают по старой технологии — «вязка в ручку». С ней Евгений и Сергей познакомились в деревне Русские Горенки в Ульяновской области. Суть в том, что деревянные пластины, из которых сделан корпус инструмента, напрямую врезаются в ручку грифа.

Эта технология вышла из употребления в конце 1980-х из-за своей трудоемкости, но основатели мануфактуры решили ее возродить. В производственном процессе «вязка в ручку» требует больше времени на сборку корпуса, но результат покрывает издержки. Предпринимателям нередко говорят, что их балалайки можно узнать по особенному звучанию и внешнему виду.

Инструменты собираются партиями по 20—40 штук. Производство одной партии от доски до упакованного инструмента занимает от 1,5 до 3 недель.

Материалы

У мануфактуры нет единого поставщика древесины — предприниматели сотрудничают с разными подрядчиками. Древесину из нелегально вырубленных лесов или с несанкционированных вырубок не используют и проверяют сертификаты на пиломатериалы. В среднем каждый месяц закупают 0,7—1 куб дерева на 40—60 тысяч рублей.

Сегодня на производстве используют шесть пород дерева: клен, березу, ель, грушу, орех и бук. На один инструмент тратится несколько пород в разных пропорциях. Куба груши может хватить на год, куба клена — на четыре месяца, куба ели — на три.

Разные породы дают разные свойства инструменту. Из клена получаются самые звонкие балалайки. Груша — твердая порода, поэтому из нее лучше производить детали, которые могут быстро износиться. Из вишни получаются отличные декоративные элементы. Резонансная ель — особый селекционный вид пиломатериала, без которого балалайка попросту не звучит. Из нее делается дека — передняя треугольная часть музыкального инструмента.

Кроме дерева для производства требуются лакокрасочные материалы, столярный клей, ряд комплектующих и упаковка. На них предприниматели тратят в среднем от 120 до 140 тысяч рублей в месяц.

Продукция и продажи

Сегодня в ассортименте «Балалайкера» есть около 20 моделей балалаек. Партнеры не скрывают, что такую широкую линейку подсмотрели у предшественников — в прейскурантах дореволюционных музыкальных фирм и каталогах советских фабрик. Нашли образцы в библиотеках еще до того, как запустили производство.

Средняя себестоимость музыкального инструмента составляет 3—5 тысяч рублей. Розничная цена колеблется от 6,5 до 14 тысяч. Кроме того, мануфактура активно продает оптом. Оптовые продажи составляют примерно 80—85 процентов от общего потока.

Наибольшим спросом пользуются традиционные балалайки средней ценовой категории (за 6500—8500 рублей) и академические — для музыкальной школы. Они дороже — от 10 000 до 14 000 рублей.

В плане производства наименее затратна базовая модель традиционной балалайки с металлическими струнами. Дороже всего — топовая модель в линейке академических инструментов. Она требует более плотной древесины и дорогих отделочных материалов. Времязатраты на ее сборочный цикл выше примерно на 25—30%, чем у других инструментов.

В месяц мануфактура выпускает 130—150 музыкальных инструментов.

Покупатели заказывают балалайки через сайт, социальные сети и знакомых либо покупают их на городских фестивалях, музыкальных салонах и выставках. В среднем «БалалайкерЪ» участвует в 10—15 мероприятиях в год.

Своего офлайн-магазина у мануфактуры нет — пока предприниматели не видят в нем необходимости.

В конце 2015 года Евгений и Сергей пробовали продавать балалайки на фермерском рынке в «Меге Химки» среди лотков с редисом, укропом и форелью. Это была совместная идея владельцев рынка и основателей мануфактуры.

Точка работала только в выходные и праздничные дни. Евгений и Сергей продавали продукцию сами. Чистая прибыль составляла 30—50 тысяч рублей в месяц, но только с сентября по май. На лето посетители рынка уезжали на дачи и в отпуска.

Когда в феврале 2018 года рынок перешел к другому владельцу, предприниматели решили не продолжать сотрудничество и закрыли точку.

Результаты и планы

Производство «БалалайкерЪ» приносит предпринимателям около 300 тысяч рублей в месяц.

В компании работает 11 штатных и 3 внештатных сотрудника включая основателей мануфактуры. Средняя зарплата сотрудников — 18—30 тысяч рублей.

Большинство специалистов не имеют профильного и технического образования, а самая популярная «гражданская» профессия мастеров — педагог.

Александр отвечает за производственные процессы. Сергей подбирает мастеров и работает с дилерами, а Евгений заведует финансовой частью и продвижением.

Кроме производства балалаек владельцы мануфактуры обучают детей и взрослых игре на традиционных русских инструментах. На уроках показывают, что на балалайке можно исполнять не только фольклор, но и поп-музыку, классику и джаз. Средняя стоимость группового занятия — 200 рублей с человека, индивидуального — 1500 рублей.

В 2019 году Сергей, Евгений и Александр собираются в два раза увеличить количество выпускаемой продукции, добавить в ассортимент гитары и поучаствовать в международных выставках.

Операционные расходы в феврале 2019 года — 611 000 Р

| Зарплатный фонд и налоги | 249 000 Р |

| Сырье и комплектующие | 180 000 Р |

| Аренда помещения с коммуналкой | 90 000 Р |

| Участие в фестивалях | 82 000 Р |

| Реклама | 10 000 Р |

Чистая ежемесячная прибыль — 300 000 Р

Content retrieved from: https://journal.tinkoff.ru/balalayki/.